传真:+86-123-4567

手机:138 0000 000

邮箱:admin@alifeintransit.com

地址:广东省广州市天河区88号

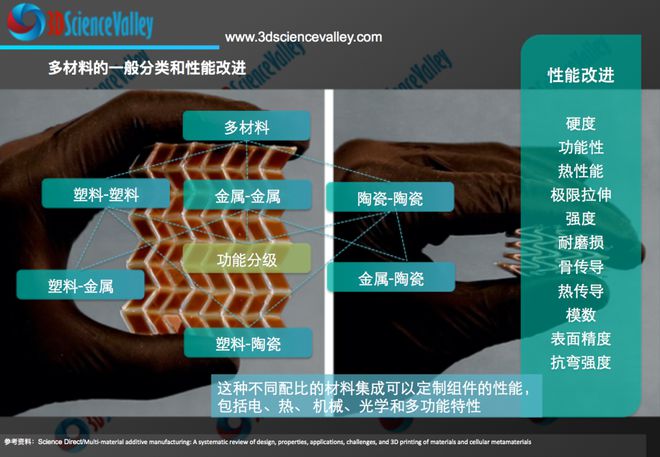

乐鱼体育官方网址目前,金属和陶瓷的多材料AM-增材制造仍处于开发阶段。 由于高熔点不匹配和热膨胀会导致热应力,因此在金属和陶瓷之间形成牢固的结合极具挑战性。 在足够高的温度下,陶瓷熔体可以获得流动性,导致金属蒸发,从而难以控制所需的多材料成分。 此外,热应力和热膨胀系数的显着差异会促进金属和陶瓷之间的分层或裂纹,危及机械强度并限制结构组件的应用。

根据3D科学谷的市场观察,关于金属与陶瓷的混合打印,之前,德国Fraunhofer研究所就研发了陶瓷和金属粉末悬浮液。陶瓷或金属粉末被混合在一种低熔点的热塑性粘合剂中,热塑性粘合剂在80摄氏度时就会融化成为液体。在打印过程中,打印机的电性温度熔化了粘合剂,并混合着陶瓷或金属粉末材料以液滴的形式被沉积下来。沉积后液滴迅速冷却变硬,三维对象就这样被点对点逐渐打印出来。金属、玻璃或陶瓷粉末材料被均匀的混合在粘合剂中。粘度也是精确控制,混入的粉末材料既不能太“稀”也不能太“稠”,这样打印机才能进行流畅的打印。

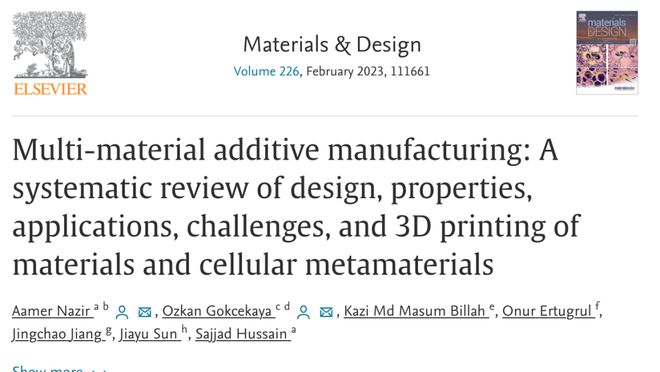

层压制造 (LOM) 是一种片材层压方法,可以通过其低温加工成功制造金属陶瓷结构并防止与热应力相关的限制。Al2O3/Cu-O 的复合结构是使用 LOM 和应用热处理制造的。结果显示致密材料具有适当的机械和电气性能,同时确保合理的粘合质量实现具有复杂几何形状的部件制造(例如齿轮)的制造。

▲图 7. (a) 多材料片材层压工艺的图示,(b) 通过片材层压工艺成功制造 Al2O3/Cu-O 夹层结构,以及 (c) 示范性齿轮形状制造.

最近的研究调查了使用 LENS送粉直接能量沉积增材制造技术加工的商业纯 Ti 与 1.6 wt% 溴化物 (B) 粉末的混合物,以及使用PBF粉末床熔融3D打印技术处理的 Ti6Al4V 粉末与 3 wt% TiB2 粉末的混合物。两种多材料AM-增材制造工艺都提高了钛的硬度和耐磨性能。此外,针对生物医学应用研究了含有 5% 羟基磷灰石 (HA) 和含有 10% 磷酸钙 (CaP) 的 Ti6Al4V 的 LENS 送粉直接能量沉积增材制造制造。结果表明,通过在生物材料表面形成相应的 CaTiO3 和 Ca(PO4)3 相作为摩擦学保护层,磨损性能得到增强。然而,控制反应相,例如 Ti5P3、CaTiO3 和 Ca(PO4)3,对于生物医学部件的机械性能至关重要,因为这些脆弱的相会因金属和陶瓷的热差异而导致易裂。

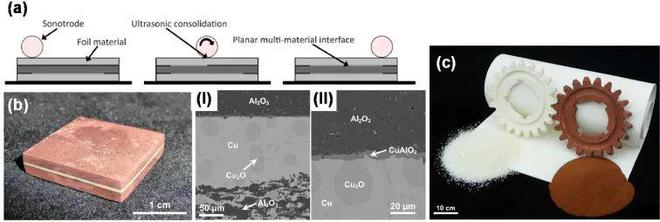

此外,材料挤压多材料AM-增材制造方法被应用于制造由 Fe-30CaSiO3组成的点阵晶格骨植入物。与纯Fe点阵晶格结构相比,Fe-30CaSiO3 生物材料显着改善了骨折修复效果,并在骨癌治疗中显示出可喜的结果。

▲图 8. (a) 通过材料挤压对预混粉末进行多材料加工的图示 (b) 具有梯度成分的 3D 打印支架(从左到右:CaSiO3 100%、40%、30%、20% , 10% 和 100% Fe) 和 多材料AM-增材制造处理的 30% CaSiO3/70% Fe 支架 (c) 多材料AM-增材制造处理金属-金属-聚合物与机械互锁以增强金属-聚合物结合 ( d) 其在骨植入物中的成功应用。

根据华融普瑞,2018年,奥地利HAGE公司宣布其HAGE1750L开源3D打印机可以通过FDM技术打印金属陶瓷复合材料零部件。梯度复合材料成为材料领域绽开的一朵新葩,是因为随着当代高新技术的飞跃发展,引起材料科学领域内的不断变革,使得各种适应高新技术发展的新材料应运而生,而梯度材料正是适应了这种需要诞生,而HAGE开源3D打印机突破传统工艺形成了一种全新的制造方式。

一般复合材料中分散相是均匀分布的,整体材料的性能是同一的,但是在有些情况下,希望同一件材料的两侧具有不同的性质或功能,又希望不同性能的两侧结合得完美,从而不至于在苛刻的使用条件下因性能不匹配而发生破坏。以航天飞机推进系统中最有代表性的超音速燃烧冲压式发动机为例,燃烧气体的温度通常要超过2000℃,对燃烧室壁会产生强烈的热冲击;燃烧室壁的另一侧又要经受作为燃料的液氢的冷却作用,通常温度为-200℃左右。这样,燃烧室壁接触燃烧气体的一侧要承受极高的温度,接触液氢的一侧又要承受极低的温度,一般材料显然满足不了这一要求。于是,科学家想到将金属和陶瓷联合起来使用,用陶瓷去应对高温,用金属来应对低温。但是,用传统的技术将金属和陶瓷结合起来时,由于二者的界面热力学特性匹配不好,在极大的热应力下还是会遭到破坏。例如,对上述的燃烧室壁,在陶瓷和金属之间通过连续地控制内部组成和微细结构的变化,使两种材料之间不出现界面,从而使整体材料具备了耐热应力强度和机械强度也较好的新功能。

HAGE公司的SDS工艺是3D打印与烧结结合的一种新工艺,能制成粉后期可烧结成型的材料,都可以通过SDS工艺实现,而陶瓷、金属完全符合这样的工艺特点。其次,打印完成面质量高。零件最终是通过类似MIM的烧结方式获得的,其表面质量比传统的金属打印相比要好很多。

最后,性能各向同性。受传统3D打印原理的限制,Z方向性能弱于XY平面的性能。而采用SDS工艺制造出来零部件,性能各向同性。在使用和设计时也不必再考虑各向异性的问题,大大提高了3D打印金属零件的应用工况。

根据3D科学谷,国内最大的羰基铁粉生产企业江苏天一超细金属粉末有限公司此前研发了一种用于3D打印金属、陶瓷及其复(混)合材质制品水溶型墨水。墨水材料组成质量比:30%—70%材质组份(金属、合金、陶瓷等);1%—9%高分子材料组份,69%—21%水。可以说打印材料是由由水、溶解于水的高分子材料、金属、陶瓷及其复(混)合粉末的材质材料、助剂组成。通过这种墨水打印出来的成品需要经过蒸发塑化、脱粘、烧结得到所需要材质的制品。

根据3D科学谷,成都新柯力化工科技有限公司此前研发了用于3D打印的金属增韧陶瓷基复合材料,是一种金属纤维缠绕镶嵌在陶瓷微球表面形成的金属增韧陶瓷复合微球。通过界面侵蚀改性陶瓷微球表面,使陶瓷微球表面形成可镶嵌的界面,从而利用圆盘研磨机碾压使金属纤维镶嵌至界面被侵蚀的陶瓷微球表面,形成由金属纤维缠绕镶嵌在陶瓷微球表面形成的金属增韧陶瓷复合微球,不但满足3D打印所需球形的特征,而且,金属纤维呈网状在陶瓷微球表面分布,3D打印烧结后的陶瓷制品中金属以网状分布,从而实现增韧。

这项技术改变了陶瓷粉通过3D打印的时候,因结构不均匀、晶体组织均匀差等使陶瓷制品的塑性和韧性降低的缺陷。

根据3D科学谷,利用碳化硅、晶须材料可以增强金属用作飞机涡轮发动机和超音速飞机的表面材料,然而传统方法对金属的增强都是将金属熔融后加入纤维然后成型。成都新柯力化工此前研发出通过金属粉增强处理可有效克服3D打印制备金属制品强度缺陷的技术。该增强金属复合材料是通过粘接和烧结,在金属粉表面形成陶瓷面,该陶瓷面具有微孔,赋予金属粉强度和韧性。同时具有球形度高、粒径小、分布窄的特性。用于3D打印直接成型金属制品时,金属瓷面在低于金属熔点的温度条件下粘连,有效防止金属制品的变形,从而得到高强度、高韧性的金属制品。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的系列。

全国服务电话

全国服务电话